Sicherung der Bauteilqualität in der Materialextrusion mithilfe innovativer KI-Vorhersagemodelle

|

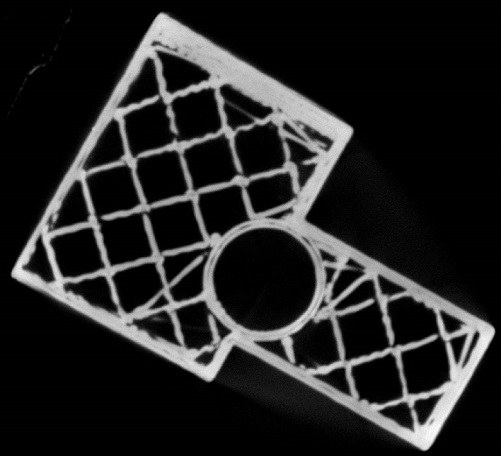

Das additive Fertigungsverfahren der Materialextrusion (MEX) ermöglicht aufgrund des schichtweisen Aufbauprinzips eine hohe Flexibilität in der Fertigung bei zugleich geringen Maschinenkosten. Bislang findet es jedoch keine breite industrielle Anwendung, da die resultierende Bauteilqualität ungewiss ist: Im Gegensatz zu den meisten konventionellen Fertigungsverfahren, bei denen die Qualität stark von den Materialeigenschaften abhängt, unterliegen additiv gefertigte Bauteile einer ausgeprägten Anisotropie und werden in hohem Maße von den Prozessparametern beeinflusst. Die angestrebte Innovation gestaltet den Prozess der additiven Bauteilherstellung neu. Sie ermöglicht erstmals den Vergleich der Materialextrusion mit anderen Fertigungsverfahren bereits während der Vorbereitungsprozesse und somit noch vor der Herstellung des Bauteils. Die Validierung basiert auf dem Einsatz von maschinellem Lernen und KI zur akkuraten Vorhersage der entstehenden Bauteilqualität. Dabei werden Ansätze des Transfer-Lernens und des föderalen Lernens genutzt, um eine Übertragbarkeit und Skalierung des Ansatzes zu ermöglichen. Diese ermöglichen eine präzise Vorhersage der Bauteilqualität und -eigenschaften, trotz eines geringen initialen Datenaufwands. Das Verfahren ist somit kostensparend und schnell einsetzbar. Es wird erstmals die Bauteilqualität in der Materialextrusion durch präzise Vorhersagen abgesichert, wobei eine tiefgreifende Prozessparameteroptimierung durchgeführt wird. So entstehen relevante Kosten- und Zeiteinsparungen z.B. durch die Eliminierung von Testzyklen. Die Innovation befähigt Unternehmen, das Verfahren auch für Endanwendungsbauteile mit hohen Qualitätsanforderungen, Unikaten oder Kleinserien zu nutzen, wodurch neue Anwendungsfelder und Geschäftsmodelle geschaffen werden. |